Nadszedł moment, w którym potrzebne są imadła. Na razie dwa. Jedno, które będzie pomagało w heblowaniu szerszych boków materiału – „Tail Vise”. Drugie, tak zwane „Leg Vise”, które pomaga w pozostałej obróbce. Montażu się obawiałem. Dlaczego? Jakby coś poszło nie tak, to po strugnicy. Ciężko byłoby to naprawić. Chcecie wiedzieć jak mi poszło?

Tail Vise

Są różne podejścia do czytania instrukcji. W tym przypadku, poczytać jak najbardziej wypadało.

Pierwsze było imadło mniejsze i prostsze do zamontowania. Wystarczyło zrobić odpowiednie wgłębienie na końcu blatu strugnicy. Wgłębienie musiało być dwustopniowe. Na początku użyłem piły, by naciąć boki zagłębienia. Następnie dłutem pozbyłem się większości niepotrzebnego materiału. Na koniec przydał się wyżłabiak („router plane”), który wyrównywał dno.

Najszybszym sposobem pozbycia się materiału jest użycie szerokiego dłuta.

Do wyrównania dna zagłębienia najlepszy jest wyżłabiak.

Wiercenie otworu pod imadłem, by ułatwić samo-czyszczenie się imadła.

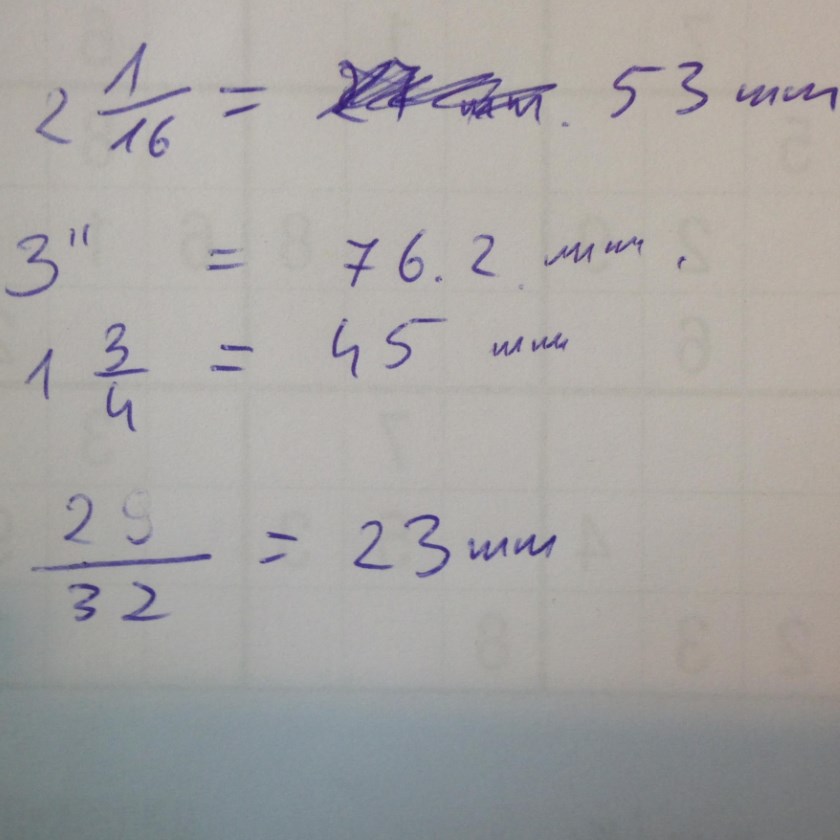

Chyba największym problemem było przeliczanie wymiarów z systemu imperialnego.

Czasami myślę, że łatwiej byłoby używać po prostu systemu imperialnego od początku do końca projektu.

Wraz z otworami i kołkami stabilizującymi („dog holes” i „dogs”) sprawdza się świetnie przy heblowaniu płaskich powierzchni. Siła ścisku jest wystarczająca. Podczas heblowania deski po skosie, materiał jest nieruchomy. Wszelkie próby wyrwania deski z uścisku tego imadła były nieudane.

Problemy pojawiają się przy dłuższych deskach, zwłaszcza gdy deski są wygięte. Imadło ma tendencje do unoszenia materiału. Warto przed ostatecznym zaciśnięciem dobić materiał pięścią do blatu strugnicy.

Leg Vise

Drugie imadło zamontowane jest na nodze strugnicy. Tutaj montaż był bardziej skomplikowany. Najpierw wykończenie ramienia imadła, które jest zbudowane z buku. Na początku było zdecydowanie za ciężkie, więc wymagało „odchudzenia”. Nadając mu docelowy kształt, odchudziłem je o ok 30%.

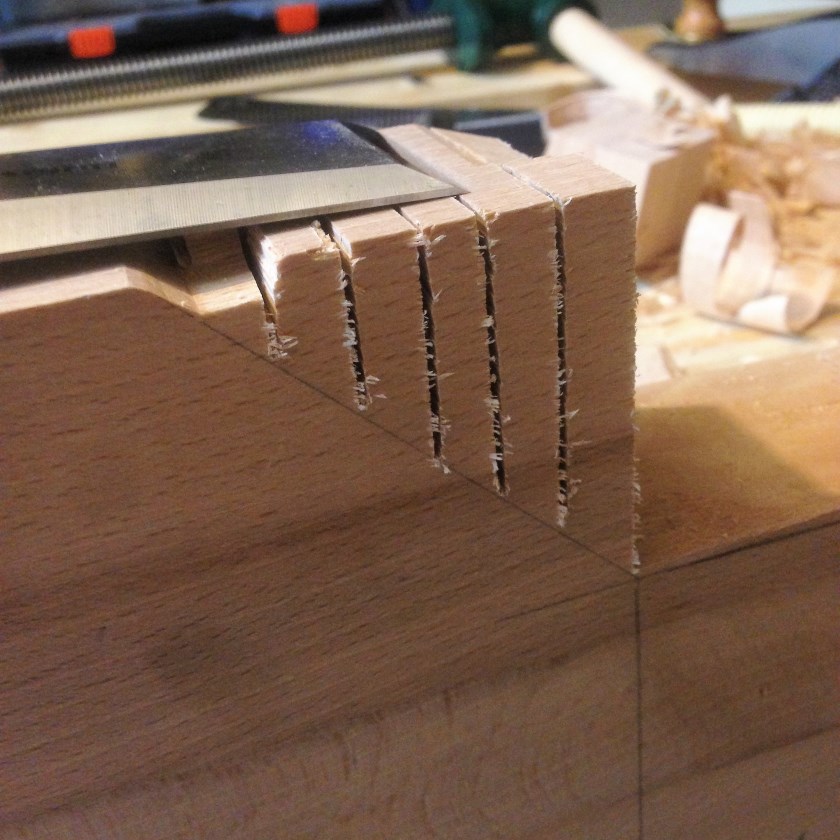

Nadawanie kształtu. Jedna z technik pozbywania się materiału. Nacinanie a potem tylko dłutowanie.

Następnie konieczne było wymierzenie otworu na śrubę tak, aby montaż się udał. Śruba jest dość nisko. Trochę za nisko jak dla mnie. Jest to efekt trochę za grubego blatu strugnicy. No, ale trudno.

Wiercenie otworu na śrubę imadła. Średnica otworu 30mm. Tanie wiertło z marketu ledwo dało radę.

Kolejnym etapem był wybór, docięcie i zamocowanie dolnej belki stabilizującej całe ramię. Znowu sporo mierzenia, dopasowywania i delikatnych poprawek. Gniazda, w nodze i ramieniu imadła zrobione. Testy zakończone sukcesem. Siła ścisku powala nawet, gdy nic na stałe jeszcze nie jest zamontowane czy sklejone.

Do trzymania ramienia imadła w pionie użyłem tradycyjnego rozwiązania. Czyli otwory w dolnej belce. Tym sposobem można blokować dół, gdy góra imadła ściska materiał.

Trochę wiercenia było. Normalnie do tylu otworów użyłbym wkrętarki lub wiertarki. Lecz postanowiłem sobie, że moja strugnica będzie zrobiona tylko ręcznymi narzędziami. Nie wiem ile tych otworów było, ale machania korbą trochę było!

Myślę jeszcze nad zamontowaniem łańcucha, który ma za zadanie trzymanie imadła w pionie. Ale to, czy się zdecyduje, zależne będzie od tego, jak obecny system blokowania się sprawdzi.

Prosty system blokowania, używany od wieków. Siła ścisku – wręcz niesamowita.

Teraz z imadłami i otworami, strugnica jest naprawdę funkcjonalna. Praca nad różnymi projektami stała się łatwiejsza i teraz jest już czystą przyjemnością.

Strugnica jest na tyle uniwersalna, że służy do różnych zajęć w warsztacie

Następnymi usprawnieniami strugnicy będą półka(i) pod blatem, „sliding deadman” i „moxon vise”.

Więcej z serii o strugnicy:

Strugnica cz.1- Początek budowy strugnicy